1.1、总体概况

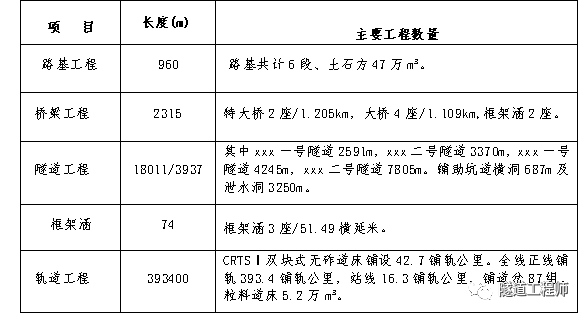

本标段起讫里程为:DK31+xxx~DK53+xxx,全长21.353km。合同总价17.82亿元(其中线下工程15.22亿、铺轨工程2.60亿元)。开工时间为2018年11月,结束时间为2024年12月,合同工期为72个月(包括线下及铺轨工程),线下工程工期为48个月。

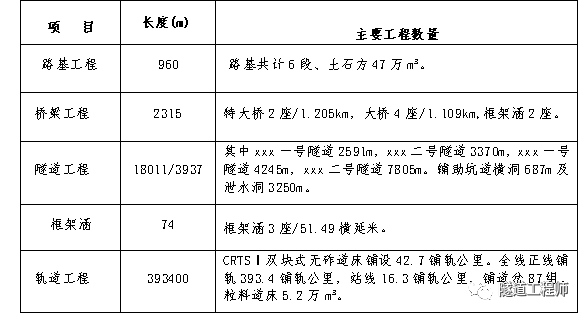

本标段主要包括路基、桥梁、隧道、轨道工程等,主要情况如下:

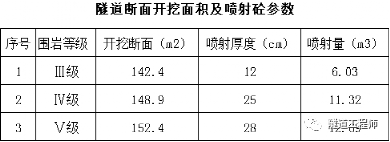

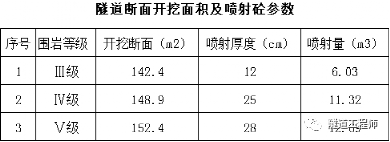

标段内隧道围岩类别有Ⅲ、Ⅳ、Ⅴ级等三个等级,Ⅴ级围岩长度2455m占总长度13.6%、Ⅳ级围岩长度9615m占总长度53.4%、Ⅲ级围岩长度5750m占总长度31.9%。开挖断面面积在142.4~152.4m2之间,喷射砼厚度在12~28cm厚之间,每米喷射砼方量在6.03~12.69m3之间。隧道断面部分参数如下表:

标段内隧道围岩类别有Ⅲ、Ⅳ、Ⅴ级等三个等级,Ⅴ级围岩长度2455m占总长度13.6%、Ⅳ级围岩长度9615m占总长度53.4%、Ⅲ级围岩长度5750m占总长度31.9%。开挖断面面积在142.4~152.4m2之间,喷射砼厚度在12~28cm厚之间,每米喷射砼方量在6.03~12.69m3之间。隧道断面部分参数如下表:

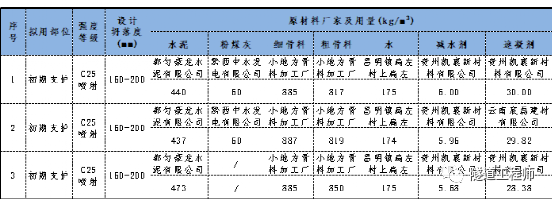

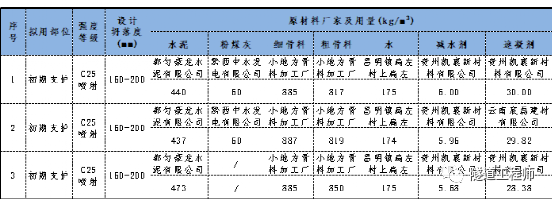

本标段喷射砼标号均为C25,坍落度为160~200mm,根据不同的原材料配制了3套配合比,胶凝材料在473~500kg/m3之间,速凝剂掺量均为6%,减水剂掺量均为1.2%。胶凝材料采用水泥和粉煤灰双掺及水泥单掺两种。喷射砼配合比如下:

本标段喷射砼标号均为C25,坍落度为160~200mm,根据不同的原材料配制了3套配合比,胶凝材料在473~500kg/m3之间,速凝剂掺量均为6%,减水剂掺量均为1.2%。胶凝材料采用水泥和粉煤灰双掺及水泥单掺两种。喷射砼配合比如下:

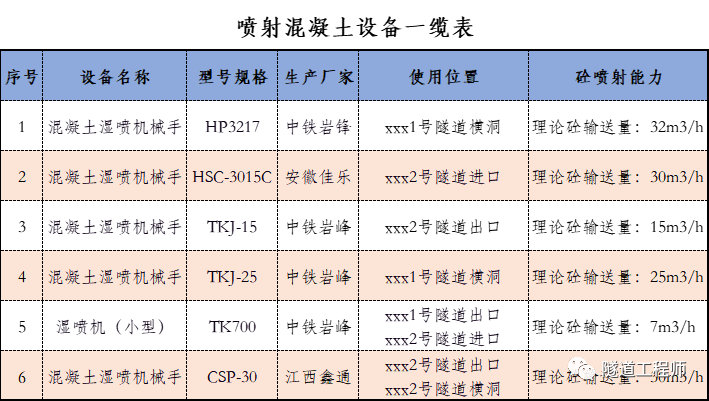

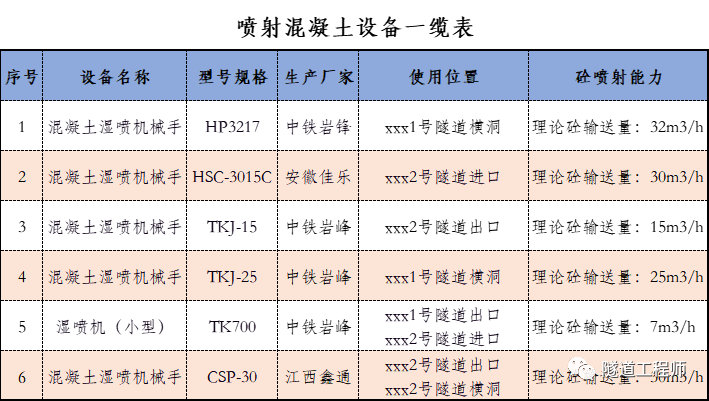

本标段4座隧道,共9个作业点11个工作面(掌子面),配置为12台湿喷机(机械手),分别有中铁岩锋、安徽佳乐、江西鑫通等3个生产厂家共有6种型号,喷射能力在7~32m3/h。喷射砼采用湿喷工艺,采用拌合站集中搅拌,汽车运输。目前从xxx一号隧道横洞作业面喷射砼反馈情况,中铁岩锋TKJ-25湿喷机械手较好用,平整度较好。喷射砼设备共计6种型号见下表:

本标段4座隧道,共9个作业点11个工作面(掌子面),配置为12台湿喷机(机械手),分别有中铁岩锋、安徽佳乐、江西鑫通等3个生产厂家共有6种型号,喷射能力在7~32m3/h。喷射砼采用湿喷工艺,采用拌合站集中搅拌,汽车运输。目前从xxx一号隧道横洞作业面喷射砼反馈情况,中铁岩锋TKJ-25湿喷机械手较好用,平整度较好。喷射砼设备共计6种型号见下表:

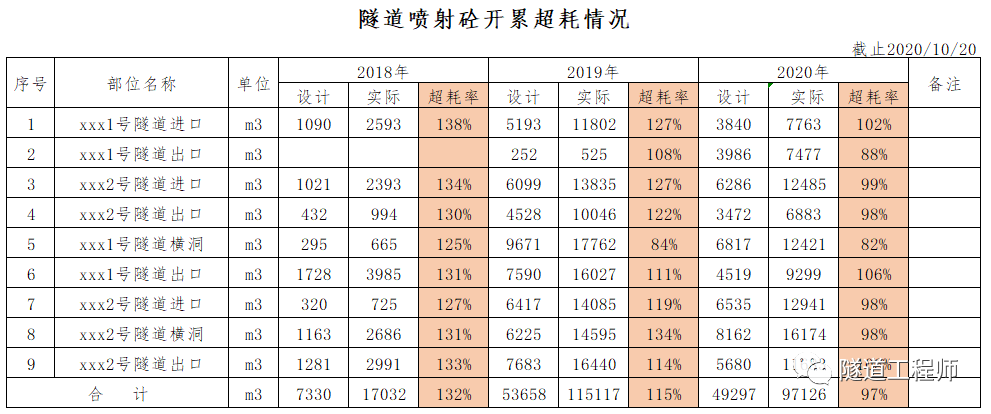

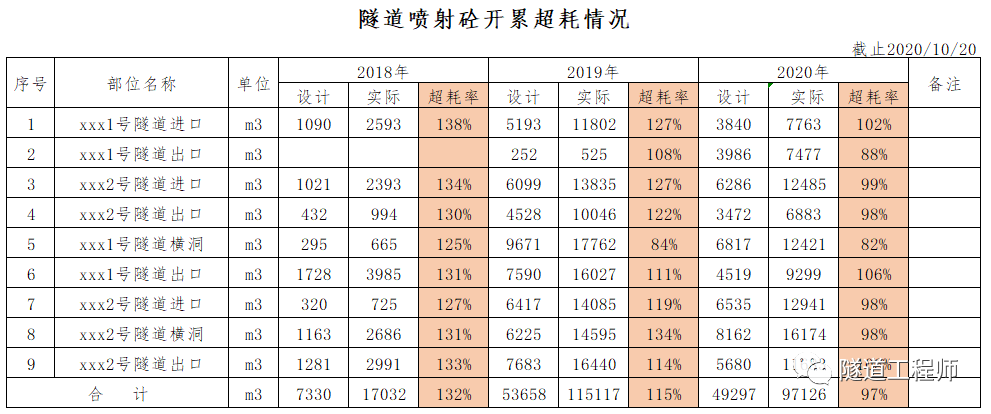

本标共4座隧道,隧道主洞长度为18.011Km,占全线路长度85%,其中辅助坑道3.937Km(包括横洞687m及泄水洞3250m),喷射砼设计量(包括辅助坑道)16.9万方。目前隧道主洞完成12.7km,辅助坑道完成3.1km。以下表格为2018~2020年度及开累砼超耗情况。

本标共4座隧道,隧道主洞长度为18.011Km,占全线路长度85%,其中辅助坑道3.937Km(包括横洞687m及泄水洞3250m),喷射砼设计量(包括辅助坑道)16.9万方。目前隧道主洞完成12.7km,辅助坑道完成3.1km。以下表格为2018~2020年度及开累砼超耗情况。

从开工至2020年10月20日设计喷射砼设计量为110285m3,实际用量为229275m3,平均消耗系数为108%。从2019年4月份,在两级公司帮扶指导下,喷射砼超耗量从2018年度132%降至2019年度115%,项目部通过总结固化成果,并在集团公司多次现场指导下,从试验配合比优化、欠挖处理等方面细化,目前喷射砼超耗量稳定降至97%,实现了集团公司初定的控制在100%以下的标准。

从开工至2020年10月20日设计喷射砼设计量为110285m3,实际用量为229275m3,平均消耗系数为108%。从2019年4月份,在两级公司帮扶指导下,喷射砼超耗量从2018年度132%降至2019年度115%,项目部通过总结固化成果,并在集团公司多次现场指导下,从试验配合比优化、欠挖处理等方面细化,目前喷射砼超耗量稳定降至97%,实现了集团公司初定的控制在100%以下的标准。

2.2、喷射砼超耗主要原因分析

1、隧道洞身溶腔发育

XXX一号隧道全隧穿越可溶岩区,岩溶发育,截止目前开挖揭示较大溶洞、溶槽共计6处,影响范围达198m。小型溶洞数量更多,引起喷射砼消耗量增大。

2、隧道掌子面水平岩层节理发育

目前XXX一号隧道横洞大里程及XXX二号隧道进口、横洞小里程掌子面水平岩层发育,且岩层厚度在20~120cm之间,厚度较薄。施钻炮孔时钻进速度慢、卡钻严重,爆破后拱顶两侧圆弧邦落严重引起超挖,喷射砼消耗量增大。

3、隧道通过浅埋破碎带区段长

XXX二号隧道进口长距离穿越浅埋破碎带,长度达200m,洞身采用长9m的中管棚超前支护。管棚施作后在周边围岩形成了应力薄弱带,应力薄弱带以内的破碎围岩脱落引起超挖,喷射砼消耗量增大。

4、喷射砼回弹量大

采用水洗的工艺生产机制砂细含粉量偏低,拌制的喷射砼粘结性差,喷射砼回弹量增大。

将设计轮廓线、实际开挖轮廓线及放炮出碴完成后的实测轮廓线进行比较,并利用沉降观测数据进行分析,及时调整预留沉降量,确定合理的开挖轮廓线。项目部对围岩级别及量测结果进行总结,IV、V级围岩由设计预留10cm及15cm,一般围岩(围岩较好、渗水量少)统一调整到10cm。扣除模板台车扩大5cm净空外,余下5cm留作拱架安装误差及土工布、热熔垫片、防水板厚度。断层、破碎及渗水量大的地段按设计沉降量不调整。

(1)及时测量放样,钻孔施工前,由测量人员用红油漆标示隧道开挖轮廓线;

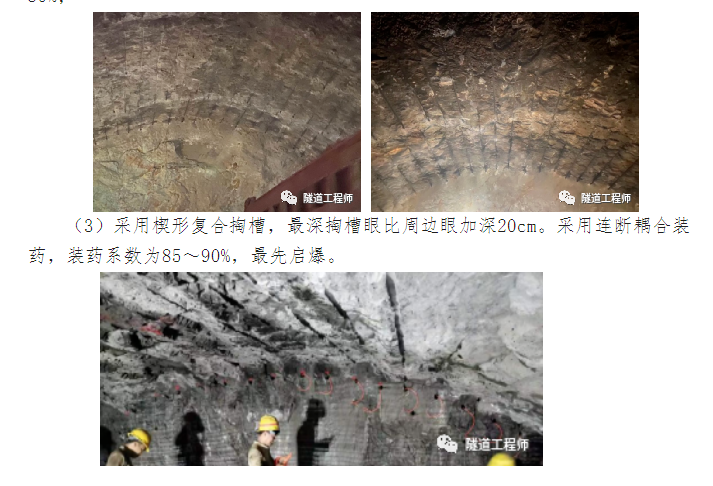

(2)对周边眼位置进行标注,控制周边眼的入口点位置、角度(3~5度)及平行轮廓,周边眼间距控制在40cm以内,采用间隔非耦合装药,装药系统为30%;

针对软弱围岩施工,为了减少超挖量,采用短进尺、弱爆破,减少对周边围岩的扰动。同时在软弱围岩地段严格按要求施工超前支护,控制好超前支护角度,使围岩四周形成环形应力薄弱面,通过短进尺、弱爆破可以保护应力薄弱面以外围岩稳定,有效剥落应力环以内的围岩。

软岩隧道,因为岩体稳定性差,“宁超勿欠”的施工方式势必造成更大的超挖,不仅加大施工风险还极大地增加了混凝土消耗。

项目根据软弱围岩多的特点,配备松土器、破碎锤等适用设备进行后续的欠挖处理,有效降低了超挖,控制了消耗。该方法尤其适用于仰拱开挖,因为其弧形倒角处一次开挖成型困难,通过减少药量、分步开外、机械处理的方式,能够有效控制断面超挖。

各洞口作业面仰拱开挖均配置了破碎锤,仰拱钻爆开挖预留30cm采用破碎锤机械开挖,较好控制了仰拱超挖现场。

针对软弱围岩施工,为了减少超挖量,采用短进尺、弱爆破,减少对周边围岩的扰动。同时在软弱围岩地段严格按要求施工超前支护,控制好超前支护角度,使围岩四周形成环形应力薄弱面,通过短进尺、弱爆破可以保护应力薄弱面以外围岩稳定,有效剥落应力环以内的围岩。

软岩隧道,因为岩体稳定性差,“宁超勿欠”的施工方式势必造成更大的超挖,不仅加大施工风险还极大地增加了混凝土消耗。

项目根据软弱围岩多的特点,配备松土器、破碎锤等适用设备进行后续的欠挖处理,有效降低了超挖,控制了消耗。该方法尤其适用于仰拱开挖,因为其弧形倒角处一次开挖成型困难,通过减少药量、分步开外、机械处理的方式,能够有效控制断面超挖。

各洞口作业面仰拱开挖均配置了破碎锤,仰拱钻爆开挖预留30cm采用破碎锤机械开挖,较好控制了仰拱超挖现场。

Ⅲ、Ⅳa围岩仰拱无钢架,设计8~10cm喷射砼封底。大部分围岩整体性差,裂隙发育,采用挖机钭齿清理隧道松碴,导致越挖越深,超挖越严重。

采用截断的钢丝绳利用钢板夹着,固定在挖机钭上,利用挖机对隧底进行清理,有效地减少对原围岩体的扰动,同时代替人工清理松碴,减少人工清理,提高了工作效率。

Ⅲ、Ⅳa围岩仰拱无钢架,设计8~10cm喷射砼封底。大部分围岩整体性差,裂隙发育,采用挖机钭齿清理隧道松碴,导致越挖越深,超挖越严重。

采用截断的钢丝绳利用钢板夹着,固定在挖机钭上,利用挖机对隧底进行清理,有效地减少对原围岩体的扰动,同时代替人工清理松碴,减少人工清理,提高了工作效率。

配合比好坏的重要指标就是砼的工作性能,扩展性及保坍性是重要指标,因地材不稳定,通过对地材、减水剂等排列组合不断试拌,找出规律,配制砼工作性能最优的配合比。

配制出工作性能最优的配合比后,再对配合比进行优化。主要是通过胶凝材料(水泥、粉煤灰)调整比例进行配制,并进行现场湿喷机械手试喷作业,确定最佳配合比。

影响喷射砼质量的外加剂有减水剂和速凝剂,减水剂影响砼的工作性能,速凝剂影响喷射砼的凝结时间和回弹量。影响减水剂质量主要是母液以次充好、掺量不足,采用砼试拌检测减水率和固含量控制质量。影响速凝剂的重要指标是Hp值,Hp值直接影响砼的初凝时间、终凝时间及1d强度。

配合比好坏的重要指标就是砼的工作性能,扩展性及保坍性是重要指标,因地材不稳定,通过对地材、减水剂等排列组合不断试拌,找出规律,配制砼工作性能最优的配合比。

配制出工作性能最优的配合比后,再对配合比进行优化。主要是通过胶凝材料(水泥、粉煤灰)调整比例进行配制,并进行现场湿喷机械手试喷作业,确定最佳配合比。

影响喷射砼质量的外加剂有减水剂和速凝剂,减水剂影响砼的工作性能,速凝剂影响喷射砼的凝结时间和回弹量。影响减水剂质量主要是母液以次充好、掺量不足,采用砼试拌检测减水率和固含量控制质量。影响速凝剂的重要指标是Hp值,Hp值直接影响砼的初凝时间、终凝时间及1d强度。

本项目砼骨料均在附近生产,低标号砼均采用此骨料施工。粗骨料质量除含泥量偶尔偏高一点外,其它指标相对稳定。细骨料稳定性较差,特别是MB值和含粉量两项指标不稳定,只有通过对母材进行挑选、冲洗才能有效控制。

3.4、加强作业人员培训及对标学习

1、加强作业人员培训

对开挖班、喷射手进行定期交底培训,一般一个月一次,不断强化规范要求。并在交底过程中不断总结前期的经验及教训,不断总结提高。

2、开挖班、喷浆班对标学习

组织开挖班到标段内及兄弟单位控制较好的掌子面学习,让作业人员有感性认识。喷射班请喷射水平高的作业手到现场指导,通过观摩学习及现场指导,不断提高作业水平。目前本项目初支平整度控制水平大幅度提高。

制定喷射砼的降耗制度,每月对平整度较好、超挖控制较好、回弹量较低的班组进行奖励,反之则处罚。

项目部自建骨料场,因母材为灰岩、泥质灰岩并有强风化夹层,在生产过程中需要对母材进行有效挑选。母材为灰岩本身MB值偏高,采用风选工艺生产机制砂MB值更高,吸附减水剂更严重,砼工作性能差。改为水洗工艺后,质量波动性不大,MB值降下来并稳定,但含粉量3~5%范围内,比最佳含粉量7~10%偏差,喷射砼粘结力差,砼回弹量增大。

2、长期坚持降耗困难

项目管理是多方面的,从安全、质量、进度、效益、环水保等方面管理,因于人的精力有限及管理团队整体水平不高,长期抓住超耗产生疲劳感,抓住这一项丢了那一项,提醒那项再抓一阵,时间长了又放了。因此需要建立系统性机制,才能长期坚持降耗。

有些部分管理人员认识不到位,认为抓节能降耗是技术部门及技术员的事,没有充分认识到是体系性。节能降耗是综合性强的管理,要各部门通力合作、齐抓共管,特别是一线管理人员反复抓。

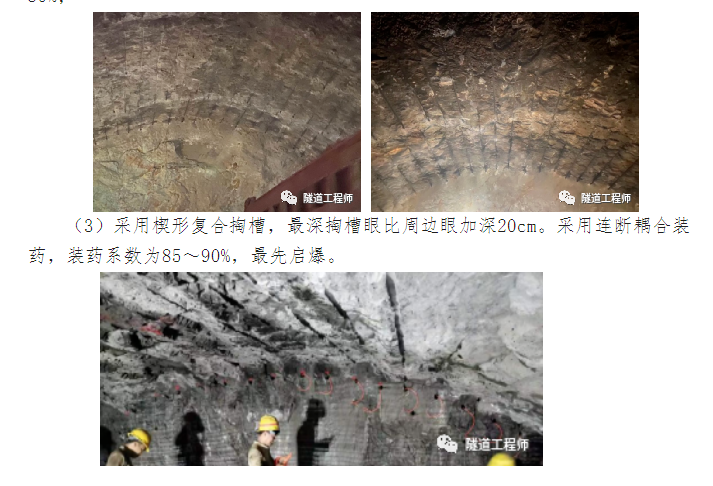

XXX一号隧道横洞大里程及XXX二号隧道进口、横洞小里程水平层发育,且岩层厚度在20~120cm之间。施钻炮孔时钻进速度慢、卡钻严重,爆破后拱顶两侧圆弧邦落严重。为了减轻卡钻及超挖,采取短进尺,由原来的4m进尺缩短到2m。拱顶两侧圆弧容易幇落,采取加密炮孔及减少装药的方法控制。

项目统一思想,从管理入手,各部门通力合作,人人重视降耗工作,形成降耗机制,有效推动长期坚持降耗。

声明:因本站是虚拟物品一旦购买概不退款,请谨慎购买!

加微信:139 5099 9860 拉客服进一个微信群,即可免费获得一个年会员!

任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理(gf#celiang.net 请把#替换成@)。